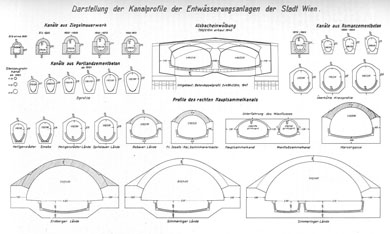

Entwicklung der Kanalprofile

Mit der allmählichen Entwicklung des Kanalnetzes haben sich auch die Profilformen entwickelt, für die zunächst ohne nennenswerte Ausnahmen nur Handschlagziegel von sehr guter Beschaffenheit zur Verwendung gelangten. Während bis zum Beginn des 19. Jahrhunderts Ziegelkanäle mit schwachen Mauern und flacher Sohle eingebaut wurden, ging man im Jahre 1859 zur halbkreisförmigen Sohle und zu verstärktem Mauerwerk über. Am Ende des 19. Jahrhunderts wurde das vom Standpunkte einer möglichsten Zusammenfassung der Wasserführung und damit einer Vermeidung von Ablagerungen vorteilhafte Eiprofil ausgeführt.

Um die Kanalsohle vor starker Abnützung zu schützen, werden in den Sammelkanälen seit dem Jahre 1875 für die Sohlenherstellung Steinzeugklinker mit gutem Erfolg verwendet. Bei den eiförmigen Betonkanälen wurden in den Jahren 1877 bis 1879 zur Herstellung der Sohle einfache Steinzeugstücke eingebaut. Gleichzeitig erfolgte auch die probeweise Verlegung von vorher angefertigten und bereits erhärteten Betonsohlenstücken. Für geschiebeführende Sammler mit eiförmigem Profil, deren Sohle größeren Abnützungen ausgesetzt ist, konnten dagegen Betonsohlen nicht mit Aussicht auf Erfolg angewendet werden und es wurden daher vom Jahre 1893 an Steinzeugstücke mit Hohlräumen gewählt, die beim Brennen dem Verziehen weniger ausgesetzt waren. Oberhalb der Steinzeugstücke wurden, soweit erforderlich, die Wände mit Klinkern verkleidet.

Erst seit 1901 werden Steinzeugsohlenschalen hergestellt, die in Form von Röhren gebrannt und dann in drei bis fünf Teile der Länge nach gespalten werden. Dadurch ist dem Verziehen beim Trocknen und Brennen möglichst vorgebeugt. Im Anschluss an die gekrümmten Sohlenschalen werden beiderseits ebene Steinzeugwandplatten zur Verkleidung verwendet, so dass dadurch eine etwa 25 Zentimeter tiefe Schmutzwasserrinne entsteht. Diese Art der Sohlenherstellung hat sich sehr gut bewährt und wird nunmehr fast ausschließlich verwendet.